2023 Mai bis August

Seit das Modell voll funktionsfähig ist, wurden zig Mails versendet an technische Journalisten, Maschinenbau-Firmen, Verbände für Windenergie und an Forschungseinrichtungen.

Wenn überhaupt mal eine Antwort kam, so bewegte sie sich auf dem Niveau „... mal kurz angesehen ... interessant …“

Und dann kommt vom anderen Ende der Welt ein Angebot für langsam laufende Generatoren (200 rpm) in exakt dem Leistungsbereich zwischen 1 und 10 kW, der benötigt wird. Und die Kontaktaufnahme ging nicht von meiner Seite aus!

Es scheint, als hätte sich erstmals jemand ernsthaft mit der Idee beschäftigt und sie auch verstanden.

Siehe nachfolgende Mail:

2023 Juli

Die aktiven Patente sind auf den Status Lizenzbereitschaft gem. § 23 PatG umgestellt. Das bedeutet, daß jedermann die Benutzung der Erfindung gegen angemessene Vergütung gestattet ist.

2023 Mai

Das neue Profil ist fertig und der Testlauf war erfolgreich.

Es wird Strom erzeugt und zwar ziemlich genau in der berechneten Größenordnung.

Die Kurbelwelle vom S51 hat sich tapfer geschlagen.

Bis zu einem vertriebsfähigen Produkt ist es noch ein längerer Weg, insbesondere muß die Reibung des Getriebes deutlich verringert werden und ein wesentlich leichtgängigerer und auch langsamer drehender Generator verwendet werden, das ist aber mit ziemlicher Sicherheit eine Spezialanfertigung.

Der Bau eines Versuchsmusters im Maßstab 1:1 ist dann noch einmal ein ganz separates Kapitel.

Näheres dazu siehe

"wie weiter?"

2022 Dezember

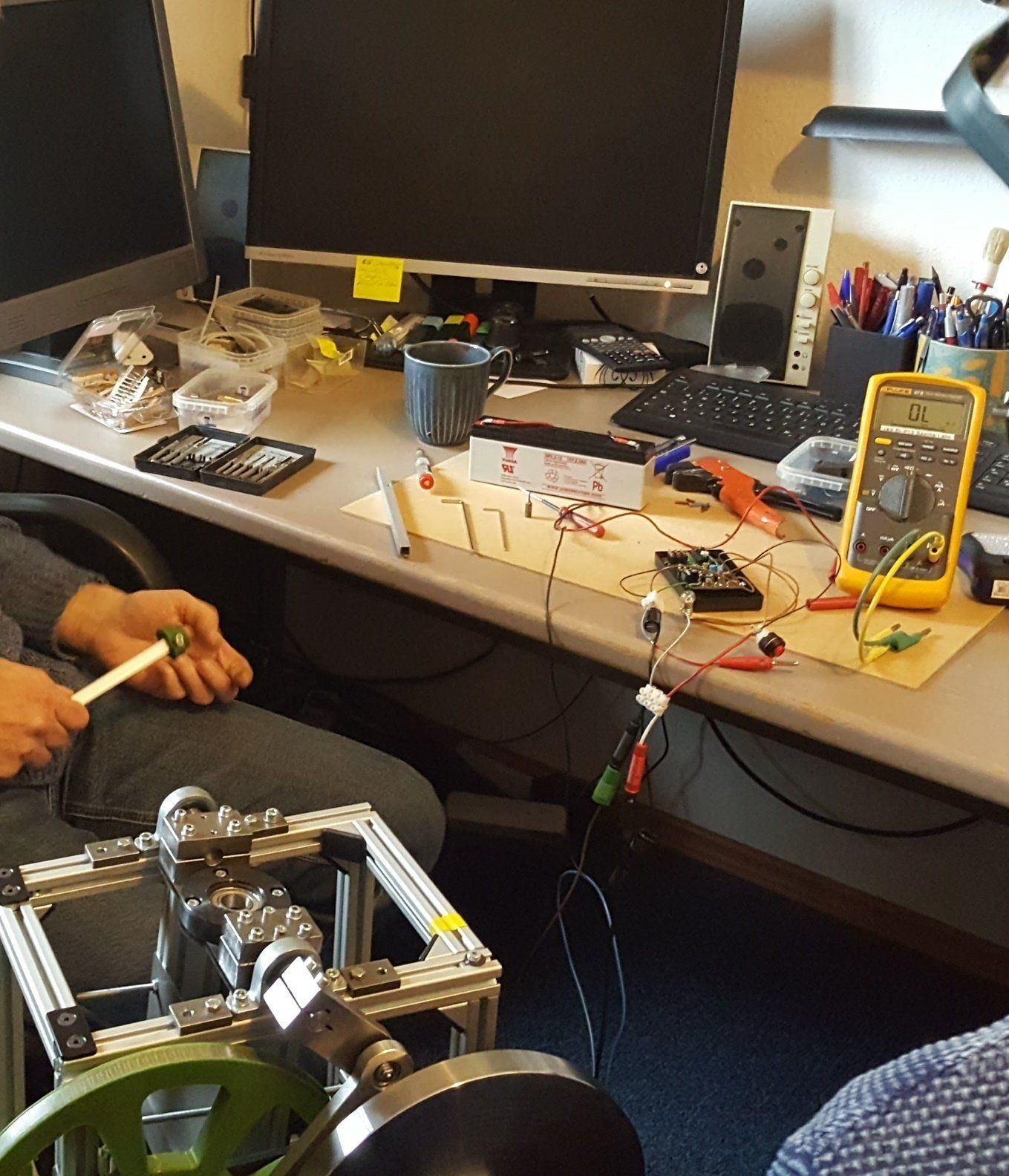

Die Mechanik und die Elektronik sind fertiggestellt.

Damit man im Modell genau sieht, was passiert, wurde das Getriebe nicht im geschlossenen Gehäuse gebaut. Durch die dadurch nicht vorhandene Schmierung wurde der Zahnabstand minimal größer als notwendig gebaut, was für Versatz in der Bewegung und für Geräusch sorgt.

Durch die Anlasserschaltung wird die Anlage auf die nötige Drehzahl gebracht. Nach Loslassen des Starters schaltet die Elektronik auf Generatorbetrieb um und steuert drehzahlabhäng 3 LED-Felder als Verbraucher.

Da das Profil ursprünglich für 1 W elektrische Leistung gerechnet wurde, der Leistungsbereich (bedingt durch den verwendeten Elektromotor) jetzt aber deutlich höher liegt, muß ein größeres Profil gebaut werden.

2022 Juni

Die Fertigung der Teile beginnt

2022 März

Es wird ein letzter Anlauf genommen: gefertigt werden soll ein stabiler Rahmen mit mehreren Wänden aus 20mm Alu-Platten. In diese werden die Aufnahmen/Durchlässe für sämtliche Lager und Wellen gefräst. Die Kurbelwelle wird fertig von jemandem verwendet, der das seit Jahrzehnten gut beherrscht: Simson Suhl S51. Die Übersetzung wird mit Zahnrädern (Modul 1, Zahnbreite 10 mm) auf 10 mm Wellen gebaut.

Die Zielfunktion ist eine Leichtgängigkeit des Getriebes wie sie im Logbuch vom Januar 2019 zu sehen ist. Wenn diese Konstruktion läuft, wird die Elektronik darauf angepaßt und zum Schluß noch mal ein Segel-Profil in der dann notwendigen Größe gebaut. Alle weiteren Teile (Umschaltmechanik, Gegengewichte, Mastlagerung…) werden von der jetzigen Konstruktion weiterverwendet.

2021 Dezember

Dank der Hilfe eines professionellen Elektronikers gibt es jetzt ein Funktionsmuster einer Schaltung, mit der der Probebetrieb für folgende Funktionen gelang :

- Betrieb des Motors als Anlasser (wahlweise gepulst)

- Umschaltung auf Energieerzeugung bei Erreichen der Betriebsdrehzahl

- Drehzahlabhängige Ansteuerung von Verbrauchern im laufenden Betrieb

Mechanisch gute Modellbau-Motoren sind nicht unter 7 W zu bekommen. Das hatte seine Auswirkungen auf die ohnehin schon nicht sehr stabile Mechanik. Insbesondere die Kurbelschwinge zeigte nach wenigen Betriebsstunden sehr deutliche Schwächen. Im Gegensatz dazu hat sich die Umschaltmechanik (obwohl auch mit 3D-Druck gefertigt) als sehr stabil und zuverlässig erwiesen.

2021 Juli bis Dezember

Tests mit verschiedensten Gleichstrommotoren / Generatoren

Die Beschaffung eines geeigneten Motors wuchs sich zu einem Problem aus, dessen Größe im Vorfeld nicht gesehen wurde. Langsam laufende Technik gibt es im Spielzeug- und Modellbau-Bereich überhaupt nicht. Unter 4000 U/min geht gar nichts. Langsam laufende Spielzeug-Motoren arbeiten alle mit einer mechanischen Untersetzung, die im Generator-Betrieb (als Übersetzung) viel zu schwergängig ist.

Also wurden in das Modell weitere Übersetzungsstufen eingebaut, um wenigstens annähernd in den notwendigen Drehzahlbereich zu kommen. Dabei erwies sich die gewählte Übersetzungsmechanik mit Riemenscheiben und T5-Riemen zunehmend als die große (Reibungs-) Bremse.

2021 Juni

Das Modell läuft. Die aus nur noch 3 beweglichen Teilen bestehende Umschaltmechanik funktioniert tadellos.

Problematisch gestaltet sich noch die Beschaffung eines geeigneten Generators im definierten Drehzahl- und Leistungsbereich. Der zur Demonstration montierte Dynamo hat eine Nennleistung von 3 W, diese werden beim Modell jedoch erst bei über 8 m/s Windgeschwindigkeit erreicht. (siehe dazu die Berechnungen) Ideal für die erreichbare Generatordrehzahl von 2300 /min wäre eine Drehstromlichtmaschine. Diese ist aber erst ab 60 W Leistung erhältlich.

2021 April

Die Zeichnungen für das Modell wurden geliefert.

Fertigung und Montage des Modells beginnen

2020 März bis Juni

Eigentlich…

... wäre die Geschichte hier schon zu Ende gewesen

… sollte das Projekt nur so lange verfolgt werden, bis 2 wesentliche Fragen geklärt sind

a) Läßt sich das technisch realisieren?

b) Kann man Strom zu akzeptablen Preisen erzeugen?

… sollte die Sache danach in die Hände von Leuten übergehen, die mehr Ahnung von der Materie haben, also Maschinenbauer und Elektrotechniker.

… sind die 2 Fragen seit einiger Zeit geklärt:

a) Seit März 2019, mechanische Energie wird erzeugt

b) Seit März 2020, 0,10 €/kWh sind möglich

So weit, so gut, aber die helfenden Hände fanden sich nicht, denn kaum einer konnte sich vorstellen, „wo hinten der Strom rauskommt“. Also fällt der Beschluß, eine voll ausgestattete Anlage laut dem Konstruktionsstand vom März 2020 zu bauen. Die zur Verfügung stehenden Mittel reichen jedoch nicht aus, um ein Einzelstück in Originalgröße (1 kW) zu bauen. Schon die Werkzeuge würden einige 1000 € kosten. So wird statt dessen erst mal ein voll funktionsfähiges Modell im Maßstab 1:10 gebaut, bei dem sich die meisten Teile kostensparend im 3D-Druck fertigen lassen.

2020 März

Die Zeichnungen für die Fertigungsteile sind erstellt, alle Angebote sind eingeholt und die Vorkalkulation ist abgeschlossen. Die Berechnungen ergeben, daß man mit einer solchen Anlage in Mitteleuropa einen Preis von unter 0,10 €/kWh erreichen kann.

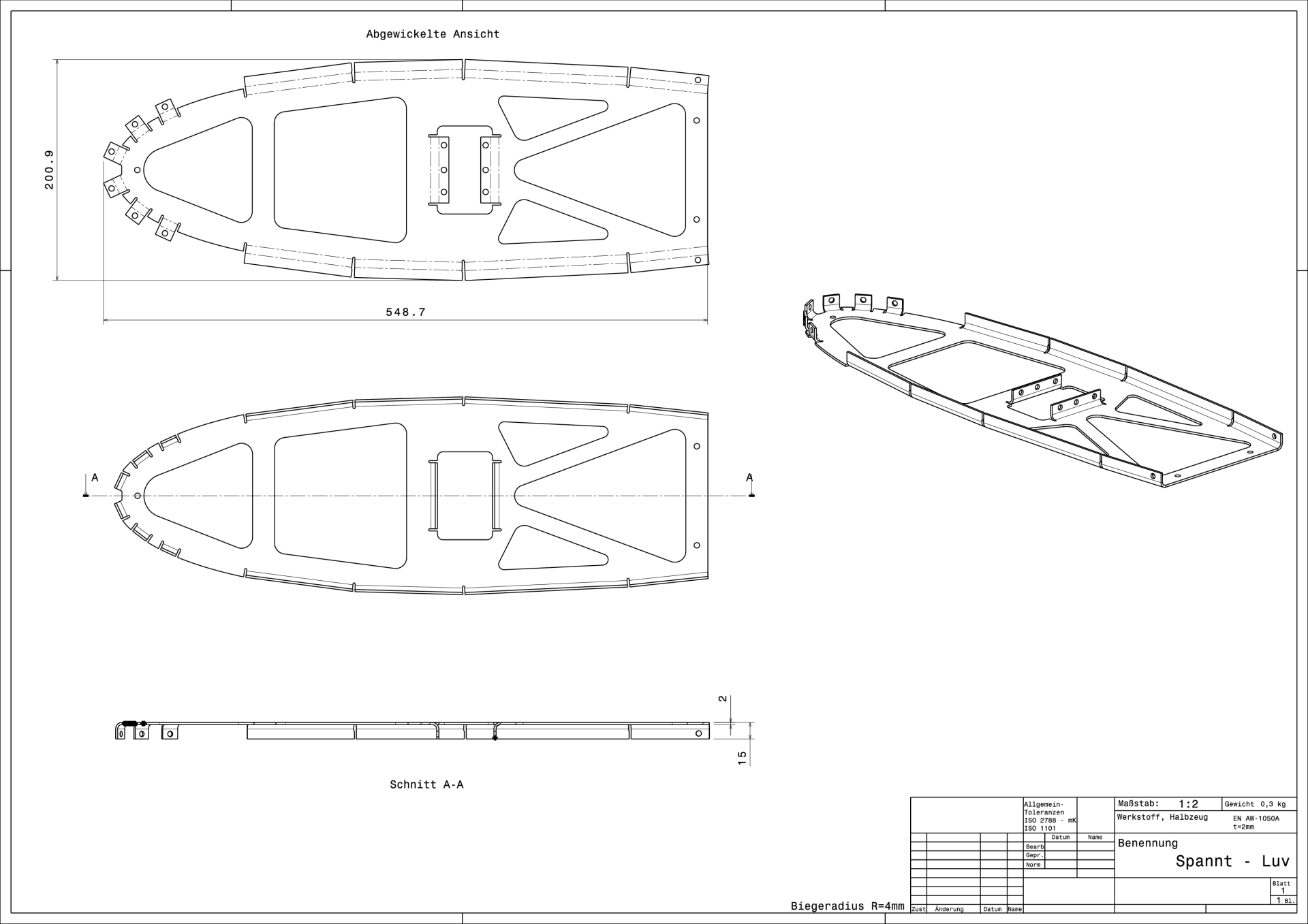

Nachfolgend eine Auswahl der Zeichnungen.

2020 Januar

2019 April bis 2020 März

Berechnung und Konstruktion einer prinzipiell produzierbaren Anlage zum Zweck der Kostenermittlung. Die Zielvorgaben waren:

- 1 kW elektrische Leistung bei mäßigem Wind

- lieferbar als Bausatz auf einer Europalette, verstaubar in 20 Fuß-Containern

- deutliche konstruktive Vereinfachung gegenüber dem Funktionsmuster vom März 2019

- maximale Anzahl von Gleichteilen

- Auslegung auf eine Losgröße von 1000 Stück

- Konzentration auf den mechanischen Anteil, Elektrik können andere Leute besser

2019 März

2019 Februar

2019 Februar und März

Montage der gesamten Anlage. Dabei stellte sich heraus, dass die Kurbelwelle korrekt gebaut, aber verkehrt herum eingebaut wurde. Statt 80° Versatz hatten wir 280°, so dass die Profile am Kopf zusammenstießen, statt sich aus dem Weg zu gehen. Es wurde entschieden, einen Testlauf erst mal nur mit einem Profil zu machen.

2019 Januar bis Mitte März

2019 Januar

2018 Oktober bis Dezember

2018 September

2018 Mai bis August

2018 April

2018 Januar bis März

2017 Juli bis Dezember

Basierend auf dem Holzmodell wurden von einem Konstruktionsbüro Zeichnungen für eine Fertigung des Funktionsmusters in Metall angefertigt. Geplant war die Ausführung als Tandem mit einem Versatz auf der Kurbelwelle, so dass zu dem Zeitpunkt an dem ein Profil die Bewegungsrichtung wechselt und "geschoben" werden muss, das andere gerade in seiner Schubphase ist.

2017 Juni

2016 November bis 2017 März

2016 Januar bis Oktober

2015 November

2015 November

Die Umsetzung der 1. Idee war noch sehr direkt vom Segelboot inspiriert. Es hat funktioniert, aber keine nennenswerten Kräfte erzeugt. Das lag daran, dass das Segel nur zur wenigen Zeitpunkten des Arbeitstaktes den optimalen Anstellwinkel zum Wind hatte und in der Rückholphase nicht komplett in den Wind gestellt werden konnte.

2015 Oktober

2015 Januar bis Oktober

2014 September

Eine Idee entsteht

Im September 2014 war ich mit einem Segelboot auf der Schlei unterwegs. Der Wind wehte mit 10 bis 12 Knoten, die Segelfläche betrug 30 m², der Kurs war am Wind und die Bootsgeschwindigkeit lag bei ca. 6 Knoten. Als das Fahrwasser enger wurde, holte ich die Segel ein und fuhr mit Maschine weiter. Der Motor drehte mit ca. 2000 U/min und das Boot fuhr weiter mit ca. 6 Knoten. Ein Blick in die Unterlagen des Motorenherstellers ergab, dass die an der Schraube ankommende Leistung bei etwa 5 kW lag.

Das bedeutet, dass man mit einem schlecht profilierten Fahrtensegel von 30 m² Größe bei mittlerer Bewegungsgeschwindigkeit eine mechanische Leistung von mindestens 5 kW erzeugen kann.

Wenn man sich die Zerlegung der Kraftvektoren am Segel ansieht, stellt man fest, dass nur der kleinere Vektor für den Vortrieb genutzt wird. Der größere Teil wird vom Kiel kompensiert. Wenn man mit der Großschot spielt (fieren und dichtholen) sieht man, mit welcher Leichtigkeit der Kiel mit seinen 2,2 t Masse immer wieder angehoben wird. Was, wenn man dieses Prinzip auf eine stationäre Anlage überträgt? Wenn man dafür sorgt, dass in einer Konstruktion an Land das Segel nickt? (lat.: velum nutare*)

Das wäre eine Lösung, die statt auf kleinen Profilflächen und hohen Bewegungsgeschwindigkeiten auf großen Profilflächen und kleinen Geschwindigkeiten basiert.

Schafft man es, eine Jahresausbeute von ca. 3000 kWh (typischer Haushaltsverbrauch Mitteleuropa) zu einem Preis von unter 0,25 €/kWh zu erreichen, könnte die Sache für den Selbstversorger schon interessant werden.

Benötigt wird also eine Mechanik, die es ermöglicht, dass die Anlage auf der Stelle kreuzt . Diese Mechanik wird wahrscheinlich aufwendiger sein als bei einer klassischen Windmühle, auf der anderen Seite können Turm und Fundament entfallen und das Profil sollte auch wesentlich einfacher herzustellen sein. Grund genug, es zu versuchen.

Segelflächen von bis zu 50 m² sind mit Standard-Technologie aus dem Bootsbau noch relativ gut beherrschbar. Die Idee setzte sich im Kopf fest.

*Für alle, die im Gegensatz zu mir das kleine oder gar das große Latinum haben und den Übersetzungsfehler bemerkt haben: Ja, ich habe hier wohl unzulässigerweise den Infinitiv verwedet. Es klingt jedoch von der Wortmelodie her für mich stimmiger, und trotz der Ungenauigkeit erscheint mir für eine mechanische Lösung ein Projektname in Latein sinnvoller als in jeder anderen Sprache.

noch früher

Bei der Beschäftigung mit dem Thema "regenerative Energie" trifft man immer wieder auf den Begriff "Wirkungsgrad". Doch wie ist er eigentlich definiert?

In den unterschiedlichsten Publikationen trifft man bezüglich des Wirkungsgrades und der Rentabilität auf die verschiedensten Ansätze. Von 3 Experten hört man 4 verschiedene Meinungen.

Wenn man den Gesamteintrag an Energie die wir in unseren Breiten von der Sonne bekommen (ca. 0,7 kW / m²) als Basis nimmt, ist jeder technische Wirkungsgrad mit nahe 0 anzunehmen.

Um die verschiedenen Systeme (Solaranlage, Windrad, Gezeitenkraftwerk, Wellenkraftwerk) vergleichbar zu machen, erscheint mir ausschließlich eine Betrachtung eines betriebswirtschaftlichen Wirkungsgrades sinnvoll. Letztendlich geht es immer um die Frage: Wie teuer ist 1 kWh ?

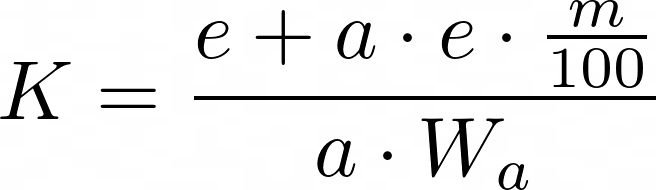

Um es nicht zu kompliziert zu machen, wurde eine Berechnungsformel aufgestellt, die die Kosten am Ort der Erzeugung betrachtet. Die Energiemenge, die eine Anlage erzeugen kann, ergibt sich als:

hi Stunden pro Jahr, in denen gleiche definierte Umweltbedingungen herrschen.

Das kann die Sonneneinstrahlung oder die Windstärke sein.

Pi Leistung, die die Anlage bei der definierten Umweltbedingung i abgibt

n Anzahl der unterschiedlichen Umweltbedingungen,

Die Kosten der Energie lassen sich dann errechnen als

m Wartungskosten der Anlage p.a. als Prozent der Errichtungskosten